.jpg?width=1344&height=896&name=rack-stockage-appliquer-lean-manufacturing-minimiser-gaspillage%20(1).jpg)

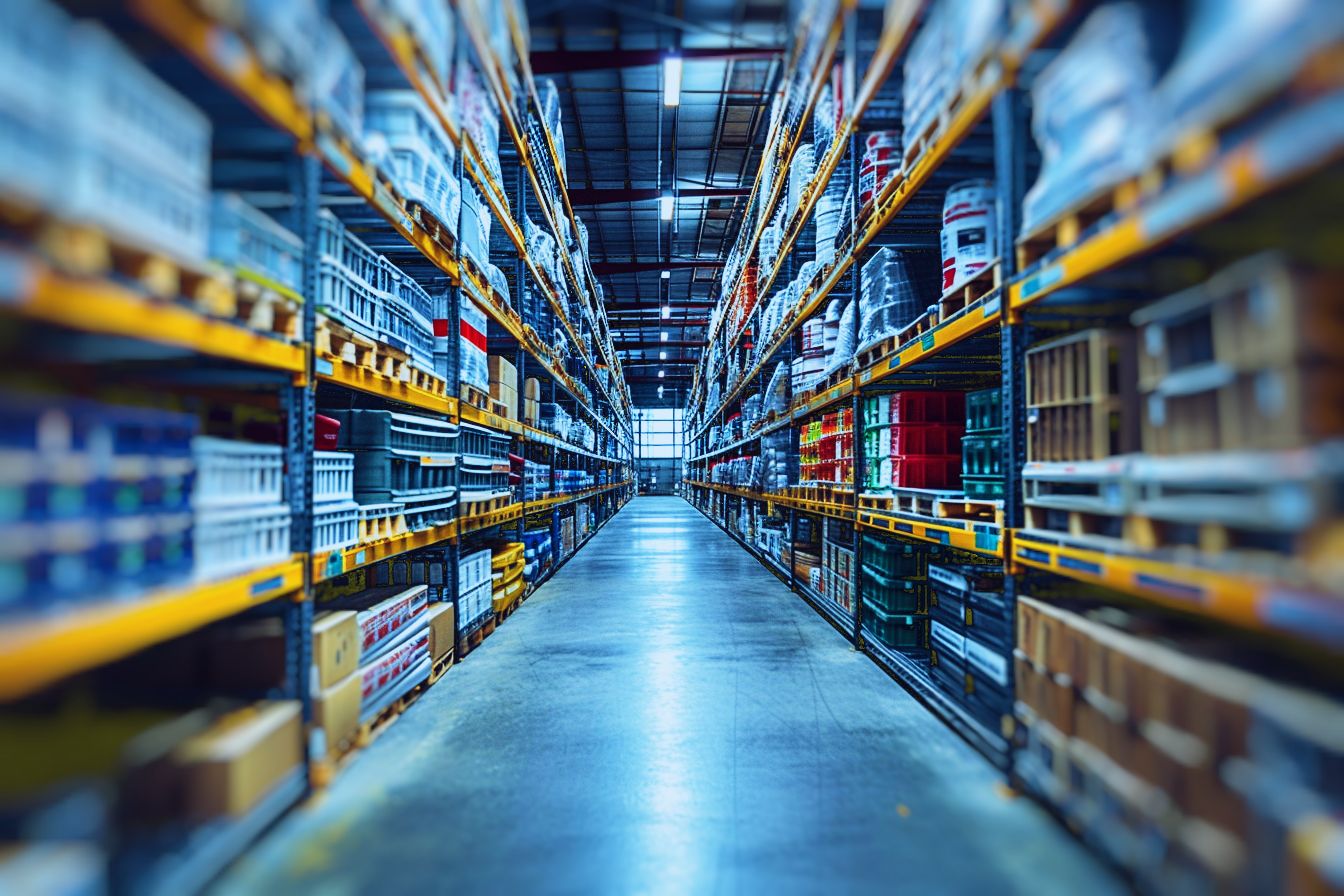

Connaissez-vous le secret pour propulser l’efficacité des entrepôts à un niveau supérieur ? Il réside dans une approche rigoureuse et épurée : le Lean Manufacturing. Cette méthode, profondément ancrée dans la quête de la perfection opérationnelle, peut révolutionner la gestion de vos racks de stockage. En éliminant le gaspillage sous toutes ses formes, le Lean promet de transformer l'organisation des espaces de stockage. mais comment cette philosophie se traduit-elle en actions concrètes ?

À travers cet exposé, plongez-vous dans les fondements du Lean Manufacturing et découvrez comment les appliquer pour optimiser les racks de stockage. Que ce soit en élucidant les surstocks ou en affinant les déplacements, chaque principe du Lean a sa place dans la réévaluation de vos pratiques actuelles. comment les racks de stockage permettent-ils de mieux organiser les entrepôts ? L’exploration d’études de cas vous fournira des réponses tangibles et mesurables. Préparez-vous à entrer dans une ère de gestion méticuleuse et fructueuse de votre espace de stockage.

Introduction aux principes du Lean Manufacturing

Les fondements du Lean Manufacturing

Avez-vous déjà contemplé l'idée que chaque composant de votre chaîne de production pourrait être l'acteur d'une performance sans pareil ? Le Lean Manufacturing, ou manufacture allégée, n'est pas simplement une méthodologie ; c'est une philosophie qui vise à transcender les pratiques traditionnelles de fabrication. Inspirée par le système de production Toyota (TPS), cette approche met en lumière la nécessité impérieuse d'éliminer tout gaspillage pour ne conserver que l'essentiel : la valeur ajoutée.

Et si nous vous disions que la clé d'un processus optimisé réside dans la simplicité et la précision ? C'est là toute la quintessence du Lean : identifier avec acuité ce qui constitue réellement un apport significatif au produit final et éradiquer les superflus qui entravent l'efficacité. Mais comment traduire ces préceptes au sein même des usines modernes, où l'innovation et la technologie règnent en maîtres ?

Les 5 principes clés du Lean appliqués à la gestion des stocks

La gestion des stocks est souvent perçue comme un dédale complexe. Pourtant, elle se prête admirablement bien à l'application des cinq piliers du Lean. Imaginons ensemble votre entrepôt transformé en un modèle de fluidité et d'intelligence :

- Définir la valeur : chaque rack de stockage détient-il sa raison d'être ? Chaque pièce stockée contribue-t-elle véritablement à satisfaire vos clients ? La première étape consiste à répondre affirmativement à ces questions.

- Cartographier la chaîne de valeur : visualiser le parcours depuis les matières premières jusqu'au produit fini permet non seulement d'identifier les goulots d'étranglement, mais aussi de découvrir les opportunités de rationalisation.

- Créer un flux : un entrepôt où chaque mouvement est calculé et chaque action est dénuée de fioritures garantit un flux continu, réduisant ainsi les temps morts et accélérant le processus global.

- Établir un système pull : envisagez-vous une gestion basée sur la demande réelle plutôt que sur des prévisions souvent incertaines ? Cela évite les surstocks coûteux et favorise une rotation efficace des produits.

- Viser la perfection : n'y a-t-il pas une satisfaction profonde à savoir qu'à chaque jour correspond une opportunité d'amélioration ? Encouragez vos équipes à cultiver cette recherche incessante de l'excellence.

Laissez-nous vous guider vers ce monde où chaque élément, du plus petit boulon jusqu'à l'impressionnant système automatisé, s'accorde dans une harmonie productive. Imaginez votre entrepôt non plus comme un simple lieu de stockage, mais comme le cœur vibrant d'une stratégie logistique affûtée. Êtes-vous prêt à explorer avec nous cet univers fascinant où précision rime avec passion ?

Optimisation des racks de stockage selon le Lean Manufacturing

Élimination des surstocks et réduction des déplacements inutiles

Avez-vous déjà envisagé l'impact considérable que pourrait avoir la réduction des surstocks sur la performance de votre entrepôt ? Imaginez un espace où chaque produit occupe sa place stratégiquement, sans excès ni manque. Les racks d’approvisionnement dynamiques incarnent cette vision en permettant une gestion fluide et adaptée aux besoins réels. En adoptant une approche de production juste-à-temps, vous ne conservez en stock que ce qui est nécessaire pour répondre à la demande actuelle, éliminant ainsi les coûts cachés liés au stockage excédentaire.

De même, avez-vous mesuré combien de temps vos employés passent à se déplacer inutilement ? Ce temps précieux pourrait être investi dans des tâches à plus forte valeur ajoutée. En analysant méticuleusement les flux de travail et les processus internes, il devient possible d'éliminer ces mouvements superflus. L'utilisation judicieuse des chariots mobiles cantilever, par exemple, peut transformer radicalement l'efficacité avec laquelle les charges longues ou volumineuses sont manipulées.

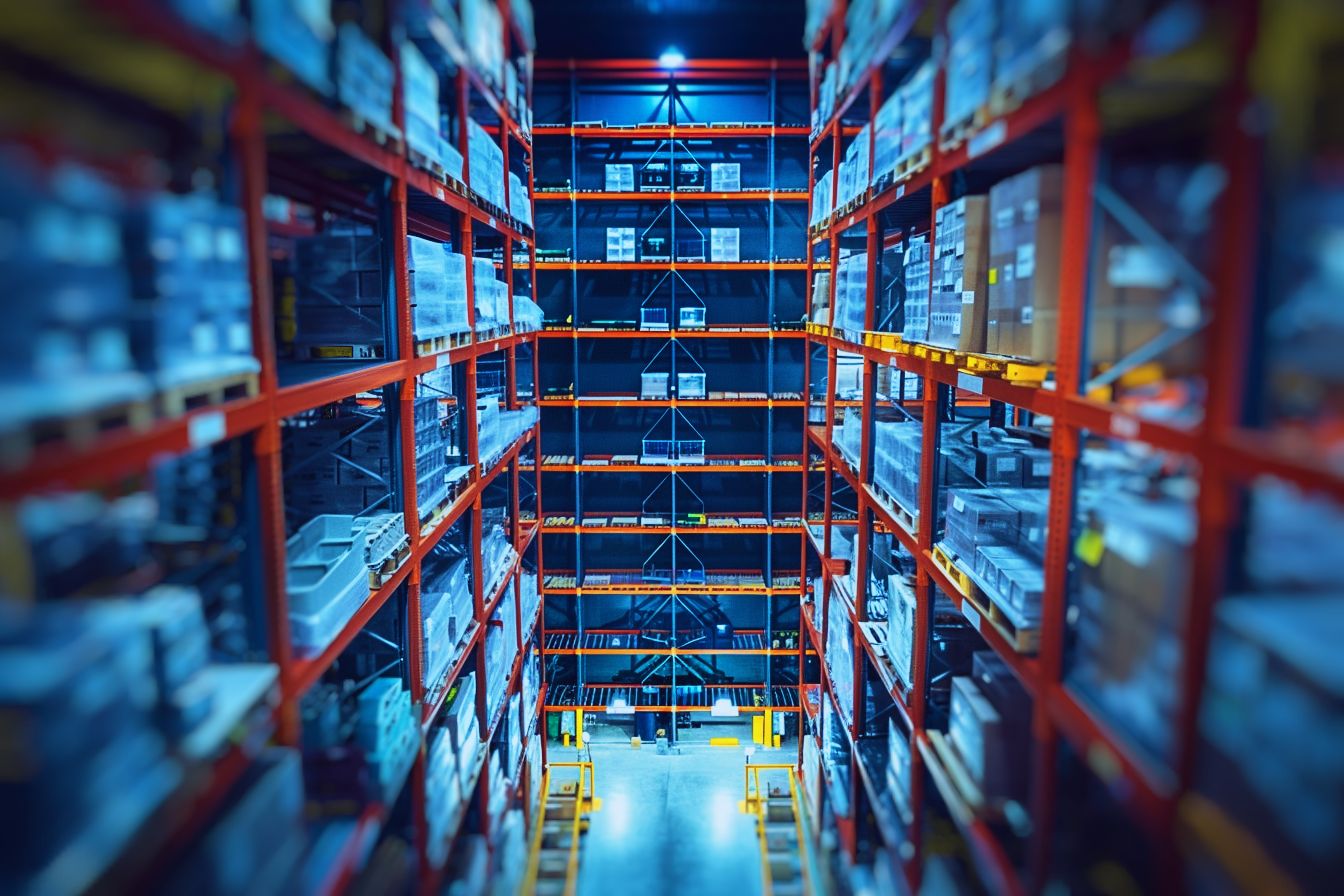

Amélioration continue des emplacements et de l'ergonomie

L'amélioration continue est un pilier du Lean Manufacturing qui s'étend naturellement à l'optimisation des racks de stockage. Mais comment concrétiser cette quête incessante d'excellence ? Prenons l'exemple du système de rayonnage META CLIP®, conçu pour offrir un accès rapide et ergonomique aux petites pièces comme les vis ou outils à main. Grâce à son agencement bien pensé, il contribue non seulement à raccourcir les trajets mais aussi à améliorer significativement le confort et la productivité du personnel.

La flexibilité est également cruciale : un rack modulaire polyvalent s'adapte aisément aux changements fréquents d'inventaire ou aux évolutions des produits stockés. Et si nous allions plus loin en intégrant un système automatisé tel que la navette satellite ? Les palettes se déplacent alors sans intervention humaine, libérant vos équipes pour d'autres opérations stratégiques tout en minimisant le risque d'erreur.

L'intégration harmonieuse entre structures portantes et éléments manutentionnaires est essentielle pour atteindre cet idéal logistique où chaque geste compte et chaque espace est valorisé. Êtes-vous prêt à relever ce défi avec nous ? À créer un environnement où efficience rime avec pertinence ?

Étude de cas et mise en œuvre pratique

Exemples d'application du Lean dans des entrepôts réels

Vous vous demandez sans doute comment la théorie du Lean Manufacturing s'incarne dans le concret, dans les allées et les rayonnages d'un entrepôt ? Laissez-nous vous immerger dans un cas concret où les principes du Lean ont été appliqués avec brio. Dans un entrepôt spécialisé dans la distribution de pièces détachées automobiles, l'introduction des racks à palettes dynamiques a permis une rotation des stocks optimale, minimisant ainsi les surstocks et libérant de l'espace précieux.

Au sein de cet entrepôt, chaque référence est scrupuleusement évaluée pour son taux de rotation. Les articles à faible demande sont stockés plus loin dans les zones moins accessibles, tandis que ceux à forte rotation sont placés au cœur de l'action. Cette démarche s'est traduite par une diminution notable des déplacements inutiles, permettant aux opérateurs de se concentrer sur la préparation rapide et efficace des commandes.

Évaluation des performances et retours sur investissement

Mais comment mesurer l'efficacité réelle de ces changements ? Le retour sur investissement peut-il être quantifié ? Absolument. Après la mise en œuvre des racks optimisés selon les principes du Lean, notre exemple d'entrepôt a vu ses coûts logistiques chuter de manière significative. En outre, le temps moyen nécessaire à la préparation d'une commande a été réduit de 20 %.

Cette transformation n'est pas seulement mesurable en termes financiers ; elle se ressent aussi dans le quotidien des employés. Moins de stress lié à la recherche effrénée d'articles mal placés, moins d'énergie dépensée pour parcourir inlassablement l'entrepôt – voilà ce qui caractérise désormais leur environnement de travail.

Ainsi donc, avez-vous saisi l'envergure du potentiel que recèle chaque rack, pensé et organisé selon le Lean ? Êtes-vous prêt à prendre part à cette évolution vers un espace où efficacité et satisfaction ne font qu'un ? Il est temps d'exploiter pleinement chaque mètre carré disponible et de transformer vos espaces en véritables modèles d'excellence opérationnelle.

Les Racks dans tous leurs états : Notre FAQ humoristique

Nous vous recommandons ces autres pages :